As máquinas a vapor foram uma das invenções mais revolucionárias da história, desempenhando um papel crucial na Revolução Industrial.

Entretanto, o uso dessas máquinas traz riscos consideráveis, principalmente devido à alta pressão e temperatura em que operam. Ao longo da história, inúmeros acidentes destacaram a importância da segurança no projeto, construção e manutenção dessas máquinas.

Abaixo, exploraremos os principais aspectos da segurança das máquinas a vapor, desde os princípios básicos até os dispositivos e procedimentos modernos que garantem sua operação segura.

Princípios operacionais e riscos associados

Os motores a vapor operam usando a expansão do vapor de água para gerar movimento mecânico. Esse processo envolve o aquecimento de água a altas temperaturas em uma caldeira, o que gera vapor de alta pressão. Quando esse vapor é liberado e direcionado para um pistão ou turbina, ele é convertido em energia mecânica útil.

No entanto, este princípio básico também traz riscos significativos:

- Explosões de caldeira : Se a pressão interna da caldeira exceder sua capacidade estrutural, pode ocorrer uma explosão catastrófica.

- Superaquecimento e rachaduras : o uso contínuo pode enfraquecer os materiais, causando rachaduras que podem comprometer a integridade estrutural.

- Falhas nas válvulas de segurança : se essas válvulas ficarem bloqueadas ou falharem, a pressão pode atingir níveis perigosos.

- Queimaduras e exposição ao vapor : operadores e trabalhadores podem sofrer queimaduras graves devido ao contato com superfícies quentes ou ao vapor que escapa.

- Vazamentos de monóxido de carbono : Em caldeiras mal ventiladas, a combustão incompleta pode gerar gases tóxicos.

Dispositivos de segurança em máquinas a vapor

Ao longo do tempo, vários mecanismos de segurança foram desenvolvidos para mitigar esses riscos e garantir uma operação segura. Entre os mais importantes estão:

1. Válvulas de segurança

Válvulas de segurança são essenciais para evitar sobrepressão em caldeiras. Eles funcionam liberando vapor automaticamente quando a pressão interna excede um limite predeterminado. Essas válvulas devem ser verificadas periodicamente para evitar bloqueios ou falhas mecânicas.

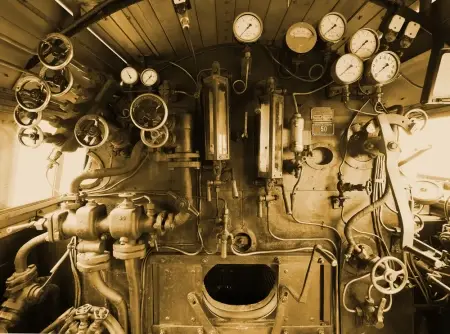

2. Manômetros

Os manômetros permitem que os operadores monitorem a pressão dentro da caldeira em tempo real. Pressão excessiva pode ser um sinal de perigo iminente, permitindo que medidas corretivas sejam tomadas antes que um acidente ocorra.

3. Indicadores de nível de água

A água dentro da caldeira deve ser mantida dentro de uma faixa segura. Se o nível da água estiver muito baixo, a caldeira pode superaquecer e ser danificada; Se for muito alto, pode afetar a eficiência do processo. Os indicadores de nível permitem que os operadores monitorem esses parâmetros.

4. Injetores de água

Os injetores permitem que a água seja reposta no interior da caldeira sem que seja necessário interromper o seu funcionamento. Isso evita que os níveis de água caiam perigosamente e mantém a temperatura sob controle.

5. Dispositivos de desligamento automático

Algumas máquinas modernas incorporam sistemas de desligamento automático em caso de sobrepressão ou superaquecimento. Esses mecanismos podem evitar acidentes graves ao interromper a operação antes que a situação se torne crítica.

6. Sistemas de ventilação

As caldeiras devem ser bem ventiladas para evitar o acúmulo de gases perigosos. Sistemas de ventilação adequados evitam o acúmulo de monóxido de carbono e melhoram a eficiência da combustão.

Normas e padrões de segurança

Devido aos perigos das máquinas a vapor, há regulamentações rigorosas que regem seu projeto, fabricação e operação. Alguns exemplos incluem:

- Normas ASME (Sociedade Americana de Engenheiros Mecânicos) : Essas regulamentações estabelecem requisitos de projeto e teste para caldeiras e vasos de pressão.

- Regulamentações europeias (PED - Pressure Equipment Directive) : Aplicáveis na União Europeia, garantem a segurança dos equipamentos sob pressão, incluindo caldeiras a vapor.

- Regulamentações nacionais : Cada país estabelece regulamentações específicas sobre inspeções, manutenção e certificação de equipamentos a vapor.

O cumprimento dessas regulamentações é essencial para prevenir acidentes e garantir a segurança dos trabalhadores e do meio ambiente.

Manutenção e boas práticas

A manutenção adequada das máquinas a vapor é essencial para sua segurança e longevidade. Algumas práticas essenciais incluem:

- Inspeções regulares : verificar periodicamente as caldeiras e seus componentes ajuda a detectar desgaste ou falhas antes que se tornem um problema sério.

- Testes de pressão : Testes de pressão devem ser realizados para garantir que a caldeira possa suportar condições de operação sem risco de explosão.

- Limpeza e descalcificação : O acúmulo de depósitos minerais dentro da caldeira pode reduzir sua eficiência e aumentar o risco de superaquecimento.

- Treinamento da equipe : Os operadores devem ser bem treinados para identificar sinais de perigo e agir rapidamente em caso de emergência.

- Registro de manutenção : manter registros detalhados de todas as inspeções e reparos permite melhor controle sobre a segurança do equipamento.

Casos históricos de acidentes e lições aprendidas

Ao longo da história, houve vários acidentes relacionados a máquinas a vapor. Alguns exemplos notáveis incluem:

- Explosão de Sultana (1865) : Um barco a vapor no Rio Mississippi sofreu uma explosão na caldeira, matando mais de 1.800 pessoas. Este desastre destacou a necessidade de regulamentações mais rigorosas sobre manutenção de caldeiras.

- Acidente com a locomotiva Thorold (1903) : Uma falha na válvula de segurança causou uma explosão em uma locomotiva a vapor no Canadá, levando a melhorias na regulação das válvulas de escape.

- Explosão na fábrica de Manchester (década de 1850) : a falta de manutenção adequada e o aumento de pressão levaram à destruição de uma caldeira, matando vários trabalhadores e servindo como um alerta sobre a importância de inspeções regulares.